传统的正常应力水平或加速寿命试验一般都需时半年以上,显然不能满足日新月异的电子信息产品更新换代对设计品质或工艺品质验证的需求。因此,最早由美国军方研究推出的HALT (Highly Accelerated Life Test)与HASS(Highly Accelerated Stress Screening)试验技术现已经成为电子信息产业快速设计验证与工艺验证的试验方法,试验时间可以缩短到一周左右。由于目前HALT试验还是一种全新的可靠性试验技术,还没有国际标准可以参考,国标也是刚刚出来,因此,本节将较为详细地介绍这一方法。

HALT从名称上看是一种寿命试验,但其更重要的作用是充当产品的设计或操作极限验证的角色。它是一种使受测样品承受不同阶梯应力,进而及早发现设计极限以及潜在缺陷或弱点的程序性的试验方法。利用此测试可迅速找出产品设计及制造的缺陷、改善设计缺陷、增加产品可靠度并缩短上市时间,同时可建立设计能力、产品可靠度的基础资料及日后成为研发的重要依据。通过失效分析手段对HALT发现的缺陷进行分析,再通过设计改进等达到产品可靠性增长的目标。HALT试验的具体内容包括:

●逐步施加步进应力直到产品失效/故障。

●采取临时措施,修正产品的失效/故障。

●继续逐步施加应力直到产品再次失效/故障时,再次修正。

●重复以上应力—失效—修正步骤,直到不可修复。

●找出产品的基本操作界限和基本破坏界限。

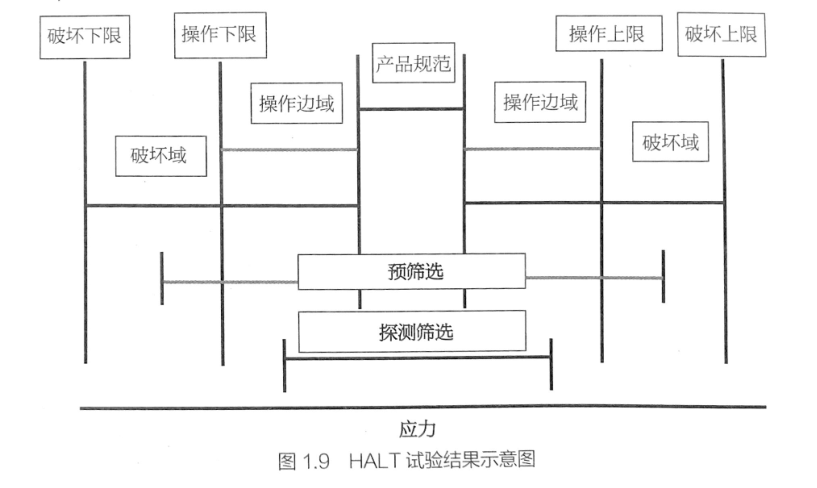

在HALT试验中,可找到试样在温度及振动应力下的可操作界限( operational limit )与破坏界限(destruct limit )。可操作界限的定义为当实验过程中发生功能故障,在环境应力消除后即自动回复的应力临界点;而破坏界限则是功能故障在环境应力消除后依然存在的应力临界点(见图1.9 )。

因此,HALT试验主要用于产品的研发阶段,使用的应力远高于正常运输、储存、使用时的应力,所使用的这些应力一般包括高低温储存、温度冲击、随机振动以及多轴向振动、温度与振动组合应力等。一般HALT的试验程序主要包括:

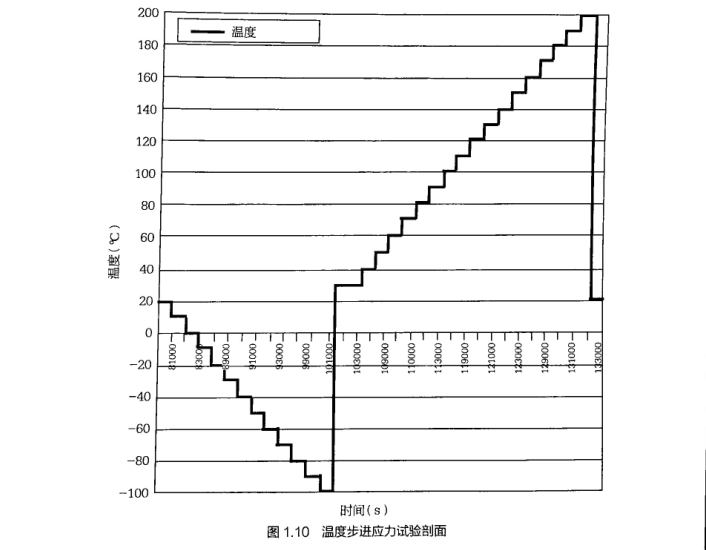

(1)温度步进应力试验:此项试验分为低温及高温两个阶段应力,首先进行低温阶段应力试验,将待测物放于综合环境试验机中,将温度感应线接至欲记录的零件上,并调整风管使气流能均匀分布于机台上,依待测物的电气规格加满载,设定起始温度20℃,每阶段降温10℃,阶段温度稳定后维持10nmin,之后在阶段稳定温度下进行至少一次的开关机及功能测试,如一切正常则将温度再降10℃,并待温度稳定后维持10min再进行开关机及功能测试,以此类推直至发生功能故障,则将温度回复至常温并稳定后,再进行开关机及功能测试,观察其功能是否恢复,以判断是否达到操作界限或破坏界限。如功能正常回复,则将故障前的低温值记录为可操作界限,同时再将温度逐段下降直至发现当回复常温仍然无法使功能自动恢复的低温,则此低温即为低温破坏界限。在完成低温应力试验后,即可依相同程序进行高温应力试验,即将综合环境应力试验机自20℃开始,每阶段升温10℃(线路板组件的第一步升温可以到55℃),待温度稳定后维持10min,然后进行开关机及功能测试直到发现高温操作界限及高温破坏界限为止(见图1.10 )。

(2)快速温变试验:此试验将先前在温度应力试验所得到的低温及高温操控界限作为此处的高低温度界限,并以60℃ /min的快速温度变化率在此区间内进行6个循环高低温度变化,在每个循环的最高温度及最低温度皆需停留10min,使温度稳定后再进行开关机及功能测试,如发现待测物发生可回复性故障,则将温变速率减小10℃/min,再进行温变,直到6个循环皆无可回复性故障发生,则此温变速率即为此试验的操作极限,在此试验中不需寻栈破坏极限。

(3)随机振动试验:此试验是将振动峰值加速度自5G开始,且每阶段增加5G,并在每个阶段维持10min后,在振动持续的条件下进行开关机及功能测试,以判断其是否达到可操作界限或破坏界限。当频率值达到30G时,在功能测试完成后,须将频率值降至5G,再进行功能测试以观察是否在高振动条件下遭到破坏,但却无法测得隐含的不良,而后更高频率值的测试都需以此模式进行。

( 4)温度振动组合环境试验:此试验将快速温变及随机振动试验合并同时进行,使加速老化的效果更显著。在HASS的实验中即是以组合的条件进行,方能在短时间内发现制造上的问题。此处使用先前的快速温变循环条件及温变率,并将随机振动自5G开始配合每个循环递增5G,且使每个循环的最高及最低温度持续10min,待温度稳定后进行开关机及功能测试,如此重复进行直至达到可操作界限及破环界限为止。在以上四个试程中,受测物所产生的任何异常状态应加以记录,且应分析是否可藉由变更设计克服这些弱点,并加以修改后再进行下一步骤的测试,提高产品的可操作界限及破坏界限,从而达到提升可称性的目的。

HASS技术是一种高效的工艺筛选过程。它使用较高个别或组合应力,施加在批量生产的产品上进行筛选,剔除产品的隐含缺陷而又不至于损伤良好产品,同时可以为生产工艺的改进提供依据。HASS所使用的应力来自于HALT试验,通常,预筛选所采用的应力介于产品的操作界限与破坏界限之间,而探测筛选所采用的应力介于产品的标称值与操作界限之间。HASS一般应用于工艺试验或生产阶段,找出那些极有可能沉淀在客户使用终端,并最终导致产品故障的潜在缺陷,HALT/HASS已被证明是非常有效的。

HASS试验条件的建立一般包括三个步骤:

( 1) HASS试验计划须参考HALT试验所得到的结果。一般均将组合环境试验中的高、低温度的可操作界限缩小20%,而振动条件则以破坏界限G值的50%作为HASS试验计划的初始条件,然后再依据此条件开始进行组合环境试验,并观察试样是否有不良发生。如有不良发生,须先分析判断是因过大的环境应力造成的,还是受测物本身品质不良造成的,属前者时应再放宽温度及振动应力10%,属后者时表示目前测试条件有效。如皆无不良情况发生,则必须再加严测试环境应力10%。

(2)不良品有效性验证。在建立HASS试验条件时应注意两个原则,第一为该试验须能检测出可能造成设备故障的潜在不良;第二为经试验后,不致造成设备损坏或“内伤”。为了确保HASS试验所得到的结果符合上述两个原则,首先还必须准备三个试品,并在每个试品上制作一些未依标准所制造或组装的缺陷,如零件浮插、空焊及组装不当等。以最初HASS所得到的条件测试各试品,并观察各试品上的人造不良是否被检测出,以决定是否加严或放宽测试条件,而能使HASS试验剖面达到预期效果。

(3)良品有效性验证。在完成有效性测试后,应再把新的良品在调整过的条件测试30 ~50次,如皆未发生因应力不当而破坏的现象,此时即可判定HASS试验条件。反之则须再检测,调整测试条件以求得最佳组合。同时仍须配合产品经客户使用后所回馈的异常再做适当的调整。另外,当设计变更时,亦应修改测试条件以符合要求。

由于设备或整机产品由众多的零部件和模块组成,HALT试验会导致故障模式分布零散而复杂,使失效或故障分析困难。因此,HALT和HASS主要应用于组件、模块以及电路单元等,尤其适于PCBA及焊点质量的考察。

A little bit of information per issue