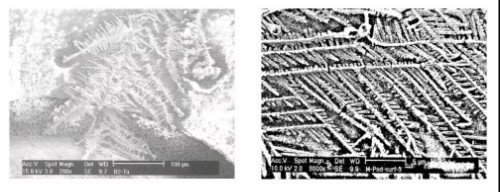

随着电子产品向小型化以及智能化的方向发展,焊点及导线之间的间距越来越细,而焊点在形成工艺过程中在其表面或周围会有一定的残留物聚集。当这些残留物中包含有腐蚀性强的离子性物质时,将会给焊点乃至整个PCB组件带来腐蚀和漏电的可靠性问题,这一问题产生的主要机理就是发生了电化学迁移(ECM)。为了评估焊点或PCBA发生电化学迁移的可能性,常常需要针对PCBA工艺过程或相关物料进行电迁移试验。电迁移发生的机理和过程可以简单描述如下:第一步,焊点表面的金属在大气环境下首先氧化形成氧化物﹔第二步,残留物吸湿并电离出活性离子;第三步,活性离子在空气中水分的帮助下与金属氧化物反应并生成金属离子;第四步,设备工作时焊点之间产生电位差,金属离子向阴极移动;第五步,金属离子移动过程电场反复导致离子结晶析出溶解反复;上述第三步至第五步反复循环,最终产生枝晶及漏电。其中最容易产生电迁移或枝晶的金属元素是银、铅、锡及铜。图1.7是这些枝晶的典型代表。而这种失效往往不是一两个样品的失效,而是整批次的产品都会出故障,导致损失巨大。

(a)铅枝晶 (b)银枝晶

图1.7 电迁移产生的典型枝晶

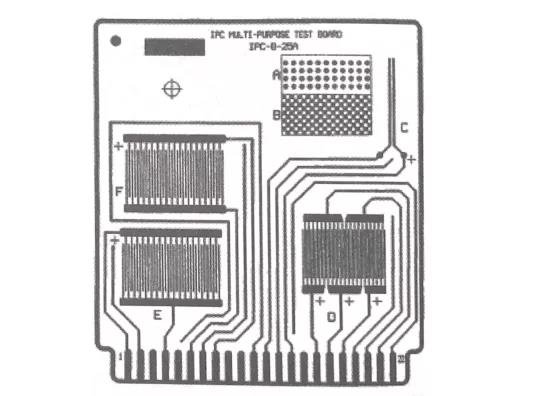

评价焊点的生产工艺或材料的电迁移情况,一般按照标准IPC-TM-6502.6.14.1(抗电化学迁移试验)规定的程序进行。其主要方法简单介绍如下:首先要在实际的样品上制作标准的梳形电极图形,或参照标准制作标准的梳形电极(间距0.318mm),见图1.8,也可以在实际的PCBA上选择类似的图形进行参考测试。然后使用相应的材料与工艺并且按照正常的工艺流程制作待测样品,再将这些样品接上导线后置于温湿度为65℃,88.5%±3.5%RH(或40℃,93%±2%RH;85±2℃,88.5%±3.5%RH)的试验箱中,稳定96h后,测量绝缘电阻作为初始值,然后通过导线加上10V DC的偏置电压,再在试验箱中保持500h。最后再测量其绝缘电阻并将其与初始值比较,如果不低于初始值的十分之一,并且无枝晶生长(或生长不超过电极间距的20% ),焊点无腐蚀,则该PCBA或焊点的耐电迁移能力合格。

图1.8 电迁移所使用的梳形标准电极

近来某些研究显示,低的偏压如5V DC更能激发电迁移的发生。为此,一些国际知名品牌的大公司还制定了自己公司内部的电迁移试验程序,例如,美国惠普公司的试验条件就是:温湿度为50℃,90%RH,所加偏压为5V DC,试验时间672h (28天)。

当然,对于可靠性要求很高的产品,其电迁移试验的时间还将被延长到1000h以上,并且连续监视其绝缘电阻值随时间的变化,同时可能还需要进行PCBA的表面离子清洁度的测量,评估离子残留量与电迁移发生概率之间的关联性。